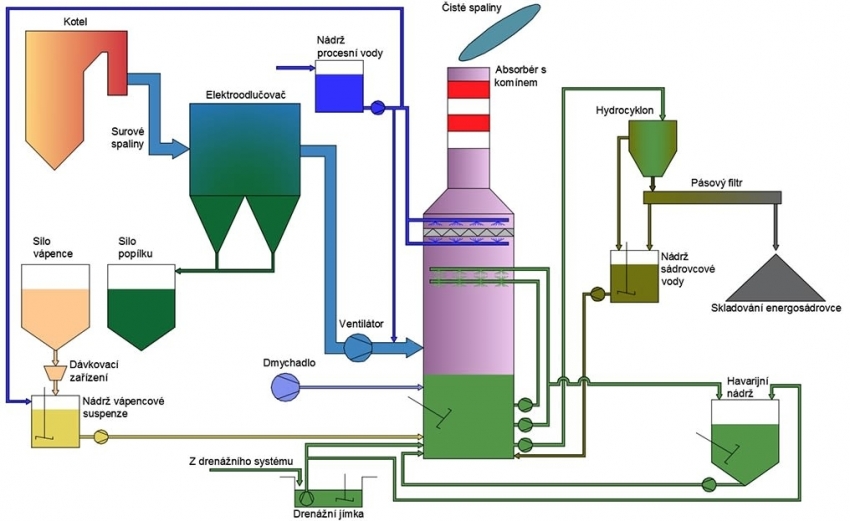

Principem této metody je intenzivní „praní“ spalin vápencovou suspenzí.

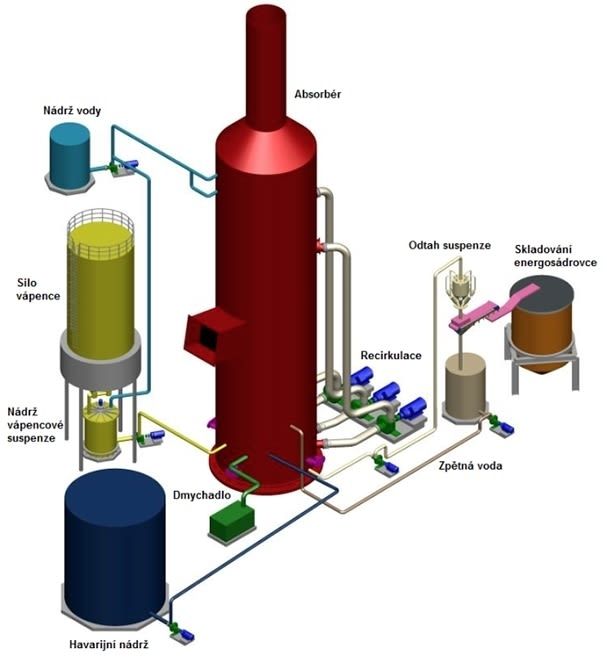

Za přídavku čerstvého vápence je směs vápence, vedlejšího produktu a vody recirkulována z jímky absorbéru do rozstřikovacích bloků. Suspenze je v rozstřikovacích tryskách rozprášena na kapičky o definovaném průměru. Během pádu zpět do recyklační nádrže kapičky ze spalin odstraňují kyselé látky—SO2 a SO3. Spaliny do nádoby absorbéru vstupují ve spodní části a stoupají směrem vzhůru. Kapičky padají shora dolů. Fyzikální princip procesu čištění je tedy založen na protiproudém toku.

Chemická reakce, v rámci které dochází k odstranění SO2, probíhá v oxidačním prostředí, kde dochází ke krystalizaci sádrovce. Spaliny jsou při odstraňování SO2 v absorbéru ochlazeny a vodou z recirkulované suspenze nasyceny na adiabatickou teplotu nasycení. Ztráta vody je kompenzována procesní vodou. Za účelem optimalizace spotřeby vody v absorbéru slouží procesní voda pro čištění separátoru kapek v horní části absorbéru.

Zachycený SO2 reaguje s vápencem v suspenzi a vzniká siřičitan, jenž je v recyklační nádrži (ve spodní části absorbéru) oxidačním vzduchem následně oxidován na síran. Po tomto kroku následuje krystalizace sádrovce z přesyceného roztoku.

Doba retence v absorbéru umožňuje tvorbu drobných sádrovcových krystalů (CaSO4 x 2H2O). Odebíraná suspenze z absorbéru je přečerpávána do hydrocyklonů na odvodnění sádrovce, kde vzniká koncentrovaná sádrovcová suspenze. Tato koncentrovaná suspenze je následně předávána na pásový filtr. Zde dojde k odvodnění suspenze. Soustavou dopravníků je sádrovec dopravován na požadované místo pro uskladnění.

Vyčištěné spaliny vycházející z prací části absorbéru procházejí separátorem kapek, ve kterém dochází k zachycení unášených kapiček. Takto získaná kapalina je následně vracena do absorbéru. Vodní párou nasycené čisté spaliny jsou následně vedeny do mokrého komína a vypouštěny do ovzduší. Mokrý komín může být součástí absorbéru nebo samostatně stojící.

Vzhledem k tomu, že tato metoda pracuje s teplotou spalin pod rosným bodem, je nutné v celé technologii používat vhodné materiály (nerez, plast, laminát,…), případně volit ochranu proti korozi (antikorozní stěrka, pogumování).

Základní chemická reakce probíhající v absorbéru

Výsledný proces odsiřování lze popsat hlavní chemickou reakcí mezi oxidem siřičitým, uhličitanem vápenatým a kyslíkem za přítomnosti vody.

CaCO3 + SO2 + 0,5O2 + 2H2O → CaSO4 * 2H2O + CO2

Základní technologické celky

- absorbér vč. cirkulace suspenze

- příprava vápencové suspenze

- odtah a odvodnění suspenze

- systém oxidačního vzduchu

- havarijní a drenážní systém

- vodní hospodářství

- systém spalin

Nakládání s produktem a jeho využití

Produkt odsíření z této metody může mít řadu využití:

- výroba sádry, sádrokartonových či sádro-vláknitých desek

- výroba sádrových omítek a tvárnic

- regulátor tuhnutí při výrobě cementu

- aktivátor při výrobě pórobetonu

- rekultivace krajiny změněné vlivem hlubinného dolování

- hnojivo a pomocná hmota ke zlepšení půdy v zemědělství a lesnictví

- surovina pro výrobu plniva lepidel, laků a barev

- výroba anhydridu a anhydridových pojiv (anhydridové podlahové směsi)

Přednosti metody

- levný a dobře dostupný sorbent CaCO3

- vysoká účinnost odsíření až přes 95 %

- nižší provozní náklady v porovnání s odsířením s fluidním absorbérem

- nízký stechiometrický poměr Ca/S

- možnost využití produktu odsíření tzv. energosádrovce

- obecně výhodné použití u velkých kotlů

- dle zkušenosti z instalace v teplárně v Plané nad Lužnicí je výhodné použití i u menších kotlů za příznivou pořizovací cenu