Principem této metody je dávkování sorbentu Ca(OH)2 do fluidního absorbéru.

Separátně je do absorbéru přiváděna procesní voda, která slouží pro ochlazení spalin. Veškerá přivedená procesní voda je odpařena teplem spalin.

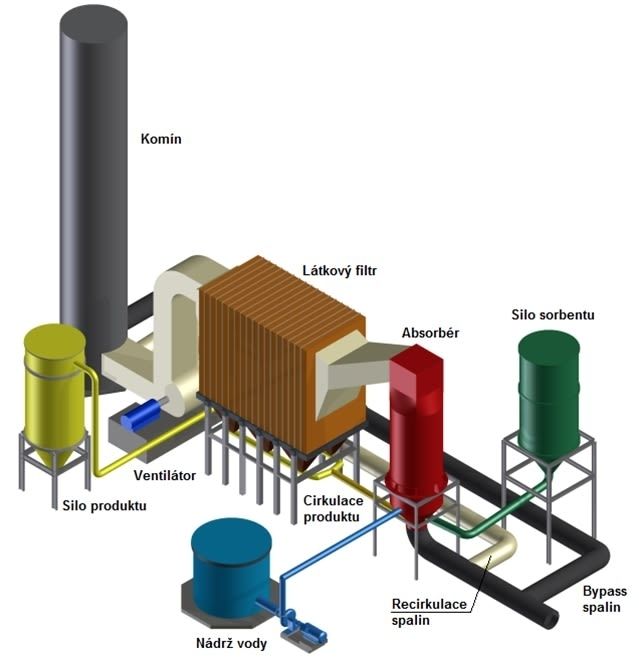

Absorbér se sestává z horní velkoprůměrové válcové části a z dolní maloprůměrové, přičemž obě tyto části jsou propojeny přechodovým kusem ve tvaru Venturiho dýzy. Fluidní vrstva je tvořena čerstvým sorbentem a recirkulovaným produktem. Díky velké rychlosti spalin na vstupu do spodní části absorbéru nemohou sypké částice spadnout dolů, nýbrž jsou uneseny spalinovým proudem směrem nahoru. Uvnitř Venturiho dýzy jsou sypké částice homogenně rozptýleny do spalinového proudu a urychleny ve svislém směru. V horní velkoprůměrové části absorbéru není rychlost proudění spalin již tak velká a unášecí síly spalinového proudu již nejsou schopny udržet ve vznosu a v transportu všechen sypký materiál. Tak se vytváří plynulý zpětný tok těžších částic fluidního materiálu poblíž vnitřního povrchu pláště absorbéru. Jakmile se tato zpětně klesající sypká hmota přiblíží ke spodní Venturiho dýze, je rychlým proudem spalin v těchto místech opět uvedena do vznosu a postupuje směrem vzhůru. Jemné frakce opouštějí absorbér v jeho nejvyšší části a jsou zachycené v látkovém filtru. Takto zachycený produkt je z látkového filtru recirkulován do absorbéru, menší část je evakuována do sila produktu odsíření.

Voda a sorbent jsou do procesu dopravovány separátně, proto se zde nevyskytují provozně nepříjemné suspenze. Technologie pracuje s teplotou nad rosným bodem. Z toho důvodu, na rozdíl od mokré vápencové vypírky, není nutné používat žádné speciální materiály. U této technologie není nutné řešit problémy s odpadními vodami, neboť se zde pracuje pouze s tuhým produktem odsíření.

Chemické reakce probíhající v absorbéru

Ca(OH)2 + SO2 → Ca SO3 * 0,5H2O + 0,5H2O

Ca(OH)2 + SO3 → Ca SO4 * 0,5H2O + 0,5H2O

Ca(OH)2 + 2HCl → CaCl2 + 2H2O

Ca(OH)2 + 2HF → CaF2 + 2H2O

Ca(OH)2 + CO2 → CaCO3 + H2O

Základní technologické celky

- fluidní absorbér

- látkový filtr

- skladování a dávkování sorbentu

- cirkulace produktu

- doprava produktu do sila

- vodní hospodářství

- kouřovody, spalinový ventilátor

Nakládání s produktem a jeho využití

Produkt odsíření z této metody může mít řadu využití:

- produkt odsíření obsahuje především směs síranu CaSO4, siřičitanu CaSO3 a hydroxidu Ca(OH)2 vápenatého. V dostatečné míře je také zastoupený uhličitan vápenatý CaCO3. Samotný produkt odsíření není využitelný.

- produkt odsíření lze v míchacím centru smíchat s popílkem z kotlů a záměsovou vodou na tzv. stabilizát, který lze poté dále využít ve stavebnictví pro zpevňování podloží, pro uzavírací vrstvy skládek a uložišť, pro rekultivaci krajiny, atd

- stabilizát na výstupu z míchacího centra je zavlhlá směs s optimální vlhkostí vhodná k okamžitému zpracování. Stabilizát se doporučuje zpracovat do 1 - 6 hodin od výroby.

- po zatuhnutí se stabilizát zásadně liší svými technickými vlastnostmi od původních neupravených vstupních surovin, jeho vlastnosti jsou obdobné vlastnostem chudého betonu.

- stabilizát splňuje všechny požadavky nejen technické (fyzikální a chemické), ale i požadavky na ochranu lidského zdraví a životního prostředí podle platné legislativy EU a ČR

Přednosti metody

- cirkulace částic v absorbéru, vzájemné obrušování, odstranění zreagované vrstvy a odkrytí nezreagovaného materiálu

- sorbent dopravován do reaktoru v práškové suché formě, odpadají problémy s přípravou, skladováním a vstřikováním dopravních tras suspenze

- voda a sorbent dopravovány do procesu separátně, odpadají problémy s čištěním potrubních tras, veškerá voda je odpařena teplem spalin

- poměr Ca/S = 1,25 – 1,9 v širokém rozsahu vstupní koncentrace SO2

- recirkulace produktu odsíření, využití zbytkového hydrátu v produktu

- účinnost odsíření přes 90 %, vhodné pro střední až velké zdroje

- teplota spalin nad rosným bodem, odpadá instalace speciálních materiálů

- tuhý produkt odsíření, odpadají problémy s odpadními vodami